Властивості вуглецевих матеріалів

Властивості вуглеграфітових матеріалів

Властивості УГМ характеризуються анізотропією, зумовлені шаруватою структурою штучного графіту і анизометрией частинок вихідних вуглецевих речовин (крім технічний вуглець). При формуванні (пресуванні) відбувається переважна орієнтація вуглецевих частинок, в результаті після термічної обробки вироби набувають різні властивості в напрямках, перпендикуляр-ном і паралельному осі пресування. Тому, характеризуючи УГМ, часто наводять два значення властивостей у взаємно перпендикулярних напрямках: перпендикулярно осі й паралельно осі.

Фізичні властивості

До фізичним властивостями відносять щільність, пористість, проникність, електропровідність і т. д.

Щільність. Щільність ідеального графіту, розрахована за даними рентгенографічного аналізу, дорівнює 2265 кг/м3. Однак з-за порушень структури щільність природних, а тим більше штучних графітів має менше значення. Для різних видів штучного графіту вона становить 2160-2230 кг/м3.

Пористість. Пористість характерна для всіх видів УГМ. Експлуатаційні властивості УГМ безпосередньо пов'язані з характером пористості і розміром пор (%).

Графітовані матеріали 20-30

Обпалені матеріали 14-25

Високопористі (теплозахисні) матеріали до 80-85

Високощільні матеріали 10-12

Пирографит 2-3

Властивості монокристала прийнято розглядати щодо головних кристалографічних напрямків: паралельно і перпендикулярно гексагональної осі кристала графіту.

При формуванні твердого пористого тіла утворюються порожнечі можуть бути ізольовані один від одного і не зв'язані з поверхнею; такі пори називаються недоступними. Пори, що мають вихід на поверхню твердого тіла, але не пов'язані один з одним, називаються тупиковими. Під канальними чи транспортними порами маються на увазі пори, що мають зв'язок між собою і з поверхнею твердого тіла. За цим порах відбувається масоперенос речовини в пористому тілі (фільтрація, дифузія). Середній радіус переважаючих пір: нижня межа становить 1,7–2,5 мкм (дрібнозернистий графіт); верхня межа відповідає 8,9–11,2 мкм (грубозернистий графіт).

Проникність. Важливою характеристикою структури пір і властивістю конструкційного вуглецевого матеріалу є проникність. Проникність пористого тіла по відношенню до рідини або газу характеризують коефіцієнтом проникності В, що має розмірність квадрата площі і залежать тільки від властивостей пористого тіла, або коефіцієнтом фільтрації kф, см2/с. Коефіцієнт фільтрації залежить від властивостей пористого тіла, так і фільтрується середовища. Зазвичай воліють користуватися коефіцієнтом проникності, однак через те, що в'язкості газів, з якими найчастіше доводиться мати справу, близькі між собою, для порівняльних даних можна використовувати kф, визначення яких у ряді випадків представляється кращим. Середнє значення kф укладається в інтервал 1-2,5 см2/с. Збільшення проникності сприяє утворенню тріщин на різних етапах обробки УГМ, особливо з-за усадки виробів при випалі і графитации. Чим рівномірніше гранулометричний склад сировини, чим суворіше витримується режим нагрівання, тим менше утворюються тріщини. Зменшити проникність УГМ можна багаторазової просоченням і випалюванням.

Електропровідність аллотропних сполук значно розрізняється за абсолютною величиною. Алмаз – діелектрик, його електроопір однаково в усіх напрямках кристала (за рахунок чотири рівноцінні σ-зв'язків). Графіт – провідник металевого типу в напрямку паралельному шарам (за рахунок електронного хмари). У напрямку, перпендикулярному шарам, графіт – напівпровідник. Електропровідність графіту в напрямку, паралельному шарам, на два–три порядки вища, ніж у перпендикулярному напрямі.

У полікристалічних вуглецевих матеріалах (РОЗУМ) загальна провідність визначається двома складовими:

– електропровідність кристалів (по металевому типу);

– електропровідністю аморфного вуглецю (напівпровідник).

Тому у багатьох РОЗУМ екстремальна залежність електропровідності від температури: електропровідність напівпровідника зі збільшенням температури падає, а металу росте. Існує мінімум температурної залежності опору, його положення зсувається в область більш низьких температур при удосконаленні кристалічної структури зразка. Наприклад, для обпалених матеріалів до 2000 °С питомий опір зменшується. Така ж залежність зберігається і для графітованих матеріалів до 400-600 °С. Подальше збільшення температури призводить до зворотного ефекту.

Вуглецеві матеріали, отримані на основі нафтових коксів, мають питомий електричний опір від 7 до 100 мкОм∙м: мінімальні значення мають графітовані матеріали, а максимальні – обпалені. Електропровідність УГМ анизотропна. У матері-алах, одержані пресуванням, вона вище в напрямку, перпендику-лярном напрямку накладення тиску. Коефіцієнт анізотропії коливається в межах від 1,2 до 2 і збільшується із зменшенням дис-персности частинок вуглецевого речовини.

Дефекти мікроструктури і макроструктурні недоліки (наприклад, пористість) призводять до збільшення питомого електроопору. Електроопір обпалених РОЗУМ зменшується при збільшенні температури, тобто температурна залежність має негативний температурний коефіцієнт. Питомий електричний опір графітованих матеріалів мінімально в інтервалі температур 300-1300 К. При цьому у більш досконалих графітів мінімум на температурній залежності електроопору з'являється при більш низьких температурах зазначеного інтервалу. Мінімум температурної залежності питомого електроопору РОЗУМ обумовлений взаємодією двох факторів: падінням електроопору аморфного вуглецю, який має напівпровідниковими властивостями, і зростанням електроопору упорядкованого (кристалічного) вуглецю, що володіє властивостями полуметалла. У процесі термообробки кількість аморфного вуглецю зменшується, в результаті чого графіт набуває властивості полуметалла, тому мінімум питомого електроопору зсувається в бік більш низьких температур.

Теплопровідність. Вона визначається тепловими коливаннями решітки монокристала. Теплопровідність РОЗУМ може змінюватися в дуже широкому діапазоні, що дозволяє застосовувати їх в різних галузях промисловості. Досить сказати, що теплопровідність окремих видів матеріалів миє відрізнятися більш ніж в 10000 разів, тому РОЗУМ з успіхом застосовуються в техніці і в якості відмінних провідників тепла, і в якості теплоізоляторів. Теплопровідність графітованих матеріалів значно вище неграфитированных, з підвищенням температури для графітованих матеріалів вона знижується, неграфитированных – слабо зростає. Для УГМ характерна анізотропія властивостей теплопровідності.

Теплоємність. Теплоємність вуглеграфітових матеріалів мало залежить від умови їх отримання. Теплоємність збільшується з підвищенням температури, а потім прагне до постійної величини, встановленої законом П. Дюлонга і Пті де ла Круа.

Лінійне розширення. Воно визначає стійкість матеріалу до теплового удару. Вуглеграфітові матеріали володіють анізотропією лінійного розширення, яке в паралельному напрямку менше, ніж у перпендикулярному. Для більшості УГМ середнє значення коефіцієнта лінійного розширення в інтервалі 300-1800 °С становить 5,3∙10-6 1/К і може відрізнятися не більше ніж на 15 %. Для відпалених матеріалів цей коефіцієнт трохи вище. Лінійне розширення УГМ залежить від природи вихідних твердих вуглецевих речовин і температури їх прожарювання. Вплив нейтронного опромінення на властивості графіту. Радіоактивне випромінювання різко змінює кристалічну структуру графіту: збільшується відстань між базовими площинами, зростає загальний обсяг матеріалу, знижується електро - і теплопровідність. При термічній обробці первинні властивості графіту повертають-ся.

Механічні властивості

Механічні властивості включають в себе міцність, модуль пружності, тертя.

Міцність. УГМ володіють анізотропією міцності. Міцність матеріалів зростає при підвищенні дисперсності вихідних углеро-дистых матеріалів, досягаючи 100 МПа (при стисканні). Але із збільшенням

зерна (до певних розмірів зерна) в більшій мірі зменшується модуль пружності і збільшується теплопровідність, а отже і термостійкість заготовок. Обпалені матеріали мають більш високу міцність, ніж графітовані. Зі збільшенням температури до 2400-2600 °С міцність УГМ зростає в 1,5–2,5 рази, а потім знижується і досягає 3000 °З тих самих значень, що й при 20 °С.

Модуль пружності. УГМ відносять до непружним матеріалів. При накладанні напруги відбувається крихке руйнування після невеликої пружної деформації. Модуль пружності УГМ при розтягуванні знаходиться в межах 2,5–15 ГПа. З підвищенням температури для більшості УГМ модуль пружності збільшується (в 1,6 рази в інтервалі температур 2000-2500 °С). Графіт є одним з найбільш термостійких матеріалів зважаючи на порівняно великій міцності при високих температурах, малого модуля пружності і теплового розширення в поєднанні з високою теплопровідністю.

Тертя. Графіт має високі змащувальні властивості, зумовленими його шаруватою структурою і малими силами зв'язку між шарами. Хороші атифрикционные властивості графіту пояснюються утворенням на його ковзних поверхнях захисного шару, що володіє високою адгезією до різних матеріалів. Крім того, адсорбовані на поверхні графіту гази і пари знижують коефіцієнт тертя. Коефіцієнт тертя для обпалених матеріалів становить величину kтр=0,03–0,05 (при 10 м/с). Коефіцієнт тертя залежить не тільки від характеру тертьових поверхонь, але і від температури, швидкості ковзання середовища. З підвищенням температури коефіцієнт тертя знижується. Для підвищення зносостійкості вуглеграфітові матеріали просочуються металами та деякими неметалевими сполуками типу фосфору.

Хімічні властивості

Всі УГМ містять мінеральні домішки і сірку. Їх кількість залежить від вмісту золи і сірки вуглецевих речовин, що використовуються в якості сировини, а також від температури обробки УГМ. Максимальної зольністю мають матеріали, отримані на основі антрацитів (4-8 %); мінімальної – з малозольних нафтових і пекових коксів та технічного вуглецю. У графітованих матеріалах зольність не перевищує 1 %. Графіт є досить інертним матеріалом. Так, він бере участь в реакціях окислення, утворення карбідів при взаємодії з металами і з деякими неметалами.

Відомо, що в окислювальних середовищах графіти стійки при відносно низьких температурах, але при високих температурах вони вступають у реакції порівняно легко. Залежно від середовища температура початку помітного взаємодії з графітом може істотно змінюватися. Так наприклад, реакція з киснем повітря починається при 400 °С, а з СО2 – при температурі 500 °С, причому нижче цієї температури взаємодія відбувається з такою швидкістю, що втрати графіту складають близько 0,1 % за 20 років. Діапазон робочих температур: ядерні реактори – до 600 ºС, антифрикційні матеріали – 200-600 °С, у хімічних реакторах, крім високих температур, має місце ще й тривала взаємодія з агресивними середовищами.

Із збільшенням впорядкованості кристалічної структури графіту підвищується температура початку реакції і зменшується швидкість реакції. При 600 °С стійкість пирографита до окислення в п'ятнадцять–вісімнадцять разів вище стійкості звичайного графіту. Каталізаторами процесу окислення можуть бути домішки, особливо заліза, ванадію, натрію. Підвищення стійкості до окислення графіту передбачає введення в нього деяких елементів, наприклад кремнію, фосфору та ін. Різко (на один порядок) знижує швидкість окислення добавка хлору в кількості 1-1,5 % до кисню. З підвищенням температури швидкість окислення підвищується.

Вуглець утворює з металами різні карбіди. Карбіди (Si, Zr) приводять до інтенсифікації процесу графитации. Для реакторного графіту необхідна висока ступінь чистоти, що обмежує присутність у ньому домішок.

Поведінка УГМ в агресивних середовищах. Вуглецеві матеріали стійкі в середовищі рідких вуглеводнів. Скловуглець практично не реагує з кислотами та їх сумішами, не взаємодіє з розплавами фторидів, сульфідів металів III групи. Пирографит проявляє властивості, близькі до властивостей скловуглецю. Швидкість руйнування матеріалу суттєво залежить від різних просочень і добавок, а також від термообробки вихідної сировини та способу одержання матеріалу.

Міжшарові з'єднання вуглецю. Атоми певних елементів (лужних, лужноземельних металів, алюмінію, галогенів та ін) здатні впроваджуватися між вуглецевими шарами, що приводить до деформації кристалічної гратки, «розбухання» і руйнування матеріалу.

ВИДИ ВУГЛЕГРАФІТОВИХ МАТЕРІАЛІВ

Всі електродні і электроугольные матеріали в основі своїй містять вуглець, властивості якого дозволяють застосовувати його для виготовлення широкого асортименту виробів, з яких майже кожен вид володіє специфічними властивостями. Хороші електроконтактні та електрофізичні характеристики; хімічна інертність, велика питома поверхня, мала щільність; високі міцність і модуль пружності; можливість широкого діапазону зміни електричного опору – далеко не повний перелік унікальних властивостей, які роблять вуглеграфітові матеріали незамінними в багатьох областях науки і техніки.

Всі види УГМ поділяються на наступні класи: електродні вироби; вогнетривкі матеріали; хімічно стійкі вироби (конструкційні матеріали); электроугольные вироби; антифрикційні вироби; графітовані блоки і деталі для атомної енергетики; вуглецеві маси і пасти; вуглецеві волокна і вуглепластики; вуглецеві наноматеріали.

Електродні вироби

За допомогою електродів в робочу зону апаратів підводиться електричний струм для здійснення електрохімічних процесів. До таких апаратів відносяться електролізери, та дугові електричні печі. Вуглеграфітові електроди використовуються в алюмінієвої, хімічної, сталеплавильної та інших галузях промисловості. Вони застосовуються у виробництві феросплавів, кольорових металів, штучних абразивів, карбіду кальцію, фосфору, хлору, каустичної соди та ін.

Електродні матеріали діляться на чотири типи в залежності від вихідної сировини: вугільні – антрацит; коксові – малозольный кокс; графітові – графіт (природний, штучний, просоченим смолами; подрібнений, просочений фенолформальдегідною смолою); графітовані – малозольне кокс з подальшою графитацией.

Основною характеристикою є теплопровідність. Вартість графітованих електродів вище, але витрата в два–три рази нижче, т. к. вище допустима сила струму. Графіт добре піддається обробці. Йому властива висока теплопровідність, низький коефіцієнт лінійного розширення, стійкість до коливань температури, хімічна стійкість, здатність не адсорбувати на своїй поверхні накип і інші забруднення.

Основним видом катодного продукції є: катодні блоки, з яких викладаються подина і бічні стінки електролізерів, що використовуються для електролізу оксиду алюмінію; графітовані аноди, що застосовуються для отримання хлору, каустичної соди при електролізі водних розчинів хлориду натрію, які повинні володіти максимальною електропровідністю. У процесі електролізу аноди постійно руйнуються, окислюючись киснем, який утворюється при розряді ВІН‾-іонів на поверхні анодів. Для підвищення стійкості анодів прагнуть знизити їх пористість. Обпалені аноди просочують кам'яновугільним пеком, потім знову обпалюють і графітіруют, а перед установкою в електролізер просочують спеціальними складами.

Вогнетривкі матеріали

Вуглецеві матеріали використовуються в будівництві різних типів печей, де вони замінюють застосовувалися раніше різні вогнетривкі матеріали. При високих температурах (вище 2000 °С) вуглецеві матеріали, в силу їх специфічних властивостей і відносно низькій вартості, незамінні при будівництві електричних печей. Вогнетривкі матеріали застосовуються в доменних печах для футеровки дна і горна. З вогнетривких матеріалів виготовляються тиглі, човники, виливниці для плавки надчистих металів; графітові прес-форми; форми для лиття великих злитків вуглецевих легованих сталей.

Особливим і досить поширеним видом вогнетривів є так звані «смолопропитанные вогнетриви». Доломітові, алюмосилікатні і деякі інші вогнетриви просочують смолами або пеками. При їх випалюванні утворюється захисна плівка графіту, яка покращує властивості виробів. Такі матеріали набувають додаткові властивості: більш високу теплопровідність (знімання тепла);

протистояння агресивній дії чавуну і шлаків, в результаті чого чавун не просочується через кладку печі; механічну міцність при стиранні.

Хімічно стійкі вироби

Поєднання високої теплопровідності, чудовою корозійної стійкості і малого теплового розширення робить графіт гарним конструкційним матеріалом для виготовлення теплообмінної апаратури. В даний час теплообмінна апаратура з графіту успішно застосовується в більшості виробництв з агресивними середовищами: нагрівачі; конденсатори; випарники; холодильники для виробництва соляної кислоти, гіпохлориту натрію, оцтової кислоти; в процесах хлорування ароматичних і аліфатичних вуглеводнів і т. д. Для посилення властивостей графіту його просочують синтетичними смолами і отримують композити.

В якості конструкційних матеріалів використовуються вугільні і графітові плитки для футерування апаратів – травильних варильних котлів. Пористі вуглеграфітові матеріали застосовуються для фільтрації газів і рідин, при перемішуванні рідин і газів з використанням барботер. Барботер і фільтри, виготовлені з вуглеграфітових матеріалів, добре очищаються від забруднень.

Электроугольные вироби

На відміну від електродних электроугольные вироби є дрібними: щітки в контактах електричних машин; освітлювальні вугілля в бурових лампах; вугілля в спектральному аналізі; елементні вугілля; магнітофонні порошки.

Щітки для електричних машин являють собою зовнішні елементи ковзних контактів, виконані з різних вуглецевих матеріалів, графіту і металевих порошків. Виробляють вугільно-графітові, графітові і металлографитовые щітки. Вугільно-графітові щітки виготовляють з суміші коксу, технічного вуглецю, графіту та зв'язуючих матеріалів; графітові – головним чином з натурального графіту і зв'язуючих. У обох випадках процес одержання щіток закінчується випалюванням. Электрографитированные щітки відрізняються від раніше описаних тим, що вони піддаються термічній обробці при температурі близько 2500 °С. Металлографитовые щітки виготовляються з додаванням металевих порошків (мідних, олов'яних).

Освітлювальні вугілля використовуються в лампах, які працюють з простою електричною дугою, полум'яної дугою і дугою інтенсивного горіння. Вони застосовуються у кінопромисловості при зйомці і демонстрування фільмів, у спеціальних прожекторних установках, в дугових лампах мікроскопів, осцилографів і при проведенні спектральних аналізів. Освітлювальні вугілля виготовляють з чистих вуглецевих матеріалів (технічного вуглецю, коксу, графіту), зольність їх не повинна перевищувати 1 %.

Графіт має властивість самосмазываемости. Здатність графіту в парі з металом забезпечувати малий знос і низький коефіцієнт тертя без застосування додаткового змащення використовується у виробництві вуглеграфітових антифрикційних матеріалів. При роботі пари графіт–метал на поверхні металу утворюється тонка плівка орієнтованих кристалів графіту, яка забезпечує стійкий режим ковзання. Вуглеграфітові антифрикційні вироби застосовуються в якості вкладишів радіальних і наполегливих підшипників, направляючих втулок, поршневих кілець, ущільнень в різних механізмах. Ці вироби здатні працювати в широкому інтервалі температур (від -200 до +2100 °С), при високих швидкостях ковзання (до 100 м/с) в агресивних середовищах.

Хороші антифрикційні властивості зумовлені шаруватою структурою вуглецю і малими величинами зв'язку між графітовими шарами, тобто взаємним ковзанням.

Графітові матеріали для атомної енергетики

Вуглеграфітові матеріали використовуються в ядерних реакторах як уповільнювача і відбивачів нейтронів в активній зоні реактора. В процесі поділу ядер урану поглинаються повільні нейтрони і виділяються швидкі. Щоб процес поділу протікало ефективно, необхідно виділяються швидкі нейтрони перетворювати в повільні, при цьому не повинно відбуватися втрати нейтронів. З чотирьох видів сповільнювачів – проста вода, важка вода, берилій і графіт – останній є одним з підходящих сповільнювачів. Він практично не поглинає теплові нейтрони. Однак він повинен містити мінімальні кількості мінеральних домішок, які здатні поглинати нейтрони. Реакторні графіти піддаються складного рафінуванню, і зольність їх не повинна перевищувати тисячних часток відсотка (щоб уникнути захоплення нейтронів домішками).

Вуглецеві маси і пасти

Вуглецеві маси і пасти використовують у самоспекающихся електродах (електродна і анодна маса), вони служать для заповнення швів між вуглеграфітових блоками при виконанні кладки і футеровки печей, а також для набивання подин електролізерів і печей. Самоспекающийся електрод являє собою металевий кожух, заповнений електродної масою. Під дією високої температури маса спікається, набуваючи властивості вугільних електродів. Маса повинна бути досить пластичною при температурі близько 200 °С, щоб рівномірно заповнювати простір усередині металевого кожуха.

Електродна маса застосовується у виробництві алюмінію, феросплавів, карбіду кальцію, фосфору, абразивних матеріалів. Електродна (анодна) маса, застосовувана при виробництві алюмінію, повинна містити менше 1 % золи. В даний час більш доцільно у виробництві алюмінію використовувати спресовані і обпалені електроди. Однак на більшості діючих алюмінієвих заводах використовують електролізери з самоспекающимися електродами. Перехід на обпалені електроди пов'язаний з великими капітальними витратами (повна заміна всіх електролізерів).

Алюмінієва промисловість є найбільшим споживачем електродної маси. На одну тонну алюмінію припадає значна кількість анодної маси. З цієї причини виробництво електродних і анодних мас зростає з кожним роком і становить кілька сотень тисяч тонн.

Вуглецеві волокна і вуглепластики

До вуглецевим волокнам і углепластикам відносяться продукти термічної переробки полімерних волокон, волокнистих матеріалів, сітчастих полімерів.

Вуглецеві волокна. Незалежно від методу отримання вуглецевих волокон форму виробу надають на стадії попередньої обробки, при піролізі ця форма вже не змінюється. Волокна з полімерних матеріалів отримують шляхом видавлювання через отвори (фільєри) з витяжкою, при цьому структурні елементи полімеру, спочатку мають форму спіралі або глобули, набувають форму фібрил – ниткоподібних утворень Наступна стадія – стабілізація волокна (зазвичай окислювальна) надає неплавкость при подальшій обробці. Оскільки формування структури твердого вуглецевого тіла відбувається в твердій фазі, вуглецеві волокна не мають ідеальної графітової структури.

Сировиною для виробництва вуглецевих волокон є полиакрилонитрил (ПАН) і гидроцеллюлоза (ГЦ). Основна відмінність між ними – наявність кисневих атомів в основний ланцюга полімеру ГЦ. Тому з гидроцеллюлозы складно створити безперервну ароматизовану структуру вуглецевого матеріалу.

Карбонізація ПАН і ГЦ-волокон відбувається в інтервалі температур 400-900 °С, а графитация – 1800-2500 °С. Основними областями застосування вуглецевих волокон є композиційні матеріали на неметалевій основі, армовані вуглецевими волокнами: гнучкі вуглеграфітові термопари, високовольтні гнучкі провідники, теплоізолятори та ін Характерною особливістю композиційних матеріалів, наповнених вуглецевими волокнами, є їх висока питома міцність.

Скловуглець. Це продукт термічної переробки сітчастих полімерів (фенолформальдегідних смол ФФБ), целюлози. Структура його не містить графитоподобных сполук. При термічній деструкції, наприклад затверділі ФФБ йдуть реакції дегідратації з замиканням циклів і значно зменшується зміст кисню при 300-400 °С При температурі вище 600 °С, ймовірно, відбувається розкриття фуранових циклів і подальша ароматизація. Зростання гексагональних структур здійснюється безперервно з 700 до 3000 °С з виділенням водню. Структура скловуглецю – це клубок безладно пере - плетених вуглецевих стрічок, що складаються з мікрокрис-талітів, зшитих вуглецевими зв'язками різної кратності. Скловуглець не піддається графитации навіть при температурі 3000 °С з тривалою витримкою.

До переваг даного матеріалу слід віднести високу міцність, хімічну інертність, наявність бездефектної зовнішньої поверхні (нагадує органічне скло). Скловуглець може використовуватися в якості посуду для виробництва напівпровідникових матеріалів, оптичних монокристалів та ін.

Вуглецеві наноматеріали

Останні десятиліття синтезовано та інтенсивно використовуються нові модифікації вуглецю – наноуглеродные системи: фулерени, вуглецеві нанотрубки, нановолокна і т. п.

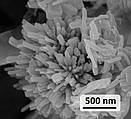

Нанографиты. Вони є структурними елементами (блоками) багатьох пористих вуглецевих матеріалів. Так, активовані вуглецеві волокна в структурному відношенні є тривимірною невпорядкованою сіткою нанографитов. Активовані мезоуглеродные мікрогранули являють собою частково впорядковану сітку нанографитов. Активовані вуглецеві плівки, отримані з полімерних плівок, мають добре орієнтовану нанографито-ву структуру. У всіх перерахованих вуглецевих системах наногра-фитовые частинки пов'язані один з одним невеликим числом С–С-зв'язків

sp3-типу. Систему непов'язаних один з одним нанографитовых частинок можна отримати термообробкою при високих температурах в інертному газовому середовищі алмазного порошку, що складається з частинок нанометрового розміру. Типові нанографиты мають розмір 2-8 нм в площині шарів графіту (у базовій площині) і містять 3-8 таких шарів. Відстань між шарами нанографитах істотно більше (0,353 нм), ніж в об'ємному графіте (0,335 нм), що вказує на сильне ослаблення міжслоєвого взаємодії.

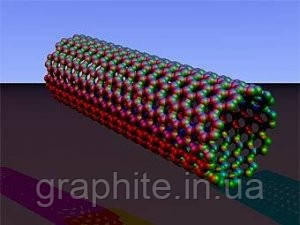

Одношарові вуглецеві нанотрубки. Одношарова нанотрубка являє собою циліндр, одержуваний згортанням графенового шару з безшовним з'єднанням його кромок. Зробити це можна обмеженим числом способів, і в залежності від способу згортання графенового шару утворюються трубки різної хіральності, тобто з різною укладанням шестичленних фосфоровмісних вуглецевих циклів відносно осі трубки. Експериментально встановлено, що діаметр трубок становить одношарових

приблизно 0,7–2,0 нм, а довжина їх може бути в межах від сотень нанометрів до мікрометра.

Одношарові нанотрубки мають ряд властивостей, які дають їм різноманітне практичне використання. Наприклад, нанотрубка як індивідуальний об'єкт має високу твердість (модуль лінійної пружності) і високу міцність на розрив. З урахуванням питомої щільності нанотрубки її міцність повинна перевищувати міцність сталі на декілька порядків. Однак властивості індивідуальних нанотрубок проявляються повністю лише в мікро - і наноустройствах з розмірами, порівняними з довжиною нанотрубки, тобто з мікроскопічними розмірами. Реалізація таких пристроїв – це справа майбутнього нанотехнології, і в першу чергу нанотехнології для електроніки. В даний час можна очікувати насамперед практичного застосування матеріалів на основі одношарових вуглецевих трубок або матеріалу з чистих нанотрубок. Існує два основних методи синтезу одношарових нанотрубок. Перший – це конденсація пари вуглецю (близько 2000 К) у присутності парів металів в якості каталізаторів. Інший спосіб синтезу нанотрубок – каталітичне розкладання моноксиду вуглецю в присутності малих кластерів металу–каталізатора (близько 1470 К).