Хочете перетворити графіт в алмаз? Спробуйте!!!

Хочете перетворити графіт в алмаз? Спробуйте!!!

Перші експерименти по прямому синтезу алмазів із графіту були опубліковані в 1961 Джеймисоном і Де-Карлном з американської компанії Allied chemical corporation.

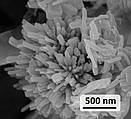

Протягом однієї мікросекунди з допомогою потужної вибухівки створювалося тиск триста тисяч атмосфер і температура 1200 градусів Цельсія. Після проведення експерименту в зразках графіту виявлялися дуже дрібні зерна алмазу у вигляді частинок розміром до 100 ангстрем (0,00001 мм) схожі на "карбонадо" зустрічається в метеоритах, що виникли в результаті вибухової хвилі утворилася від удару метеорита про земну поверхню.

Вже в 1963 році Френсісу Банді з іншої американської компанії General Electric вдалося синтезувати алмаз при статичному тиску в сто тридцять тисяч атмосфер . Для цього була створена установка Халфбелт і надалі модифікована в установку "Белт" в якій нагрів графітового бруска до 2000 градусів Цельсія відбувався імпульсами електричного струму, а температура зберігалася до декількох мілісекунд, що значно довше, ніж у його попередників. Френсісу Банді вдалося синтезувати новоутворені частинки в три-п'ять разів більші за розміром частинки, які були синтезовані при вибуховому стисненні в результаті дослідів Джемисона і його колеги.

Обидві серії експериментів дали основні дані для побудови діаграми процесу показує межі тисків і температур дозволяють синтезувати стабільні алмази. Але на жаль поки, виходили тільки технічні алмази.

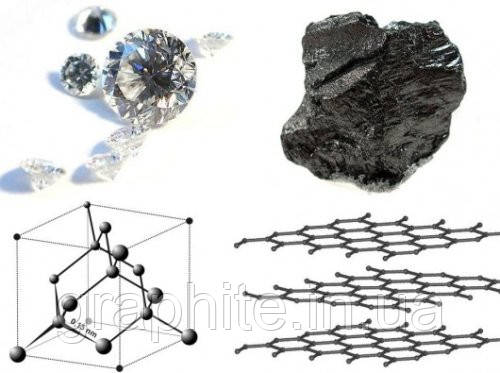

Цікаві експерименти були проведені Каспером і Банді при використанні монокристалічного графіту. У перших їх дослідах синтезовані кристали алмазу набували звичайну кубічну кристалічну решітку.

Де Карлі і Джемісон у своїх дослідах звернули увагу, що перетворення відбувається легше, якщо зерна графіту маю подовження вздовж осі С, тобто перпендикулярно шарам графіту. Коли Банді і Каспер прикладали тиск до монокристали вздовж осі С, опір кристала починало збільшуватися при досягненні тиску в сто сорок тисяч атмосфер.

Це пов'язали з переходом графіту в алмаз, хоча при знятті тиску відбувалося зворотне перетворення , але коли цей досвід проводився з нагріванням від 900 до 2000 синтезувалися кристали нової фази високого тиску гексагональної структури.

Після успішного використання установки "Белт" в компанії General Electric її замінили на розроблену Холом установку тетраэдрического типу, в якій тиск прикладався тільки в одній площині, а на інші передавалося через конічні поршні-пуансони.

У Радянському Союзі в 1960р в Інституті фізики високих тисків під керівництвом професора Верещагіна також була розроблена технологія одержання штучного алмазу при температурі 2000-2500 градусів Цельсія і тисках від 50000 до 100000 атм. Найбільш міцні та великі кристали отримані в інституті мали діаметр 0,5-0,8 мм

В наслідок, для отримання алмазів ювелірної якості, в 1967 р Робертом Уэнторфом була запатентована технологія вирощування кристалів на затравки. Суть якої полягала в розміщенні кристалу-акцептора на затравки, а кристалів-донорів навколо кристала-акцептора і при впливі температури близько 1500 С, кристал-акцептор ріс харчуючись алмазним матеріалом кристалів-донорів. Слід зазначити, що чим більше зростає кристал, тим зростання його повільніше. І таким способом не можливо виростити великий алмаз з прийнятною вартістю. Коли його діаметр перевищує 5 мм, то вартість вирощування штучного алмазу порівнюється з вартістю видобутку природного алмазу такого діаметру, тому найбільший вирощена таким способом алмаз в діаметрі склав 6мм.

Також у наслідку був відкритий спосіб нарощування алмазу в струмі метану. Суть даного способу полягає в нагріванні кристала алмазу до температури 1111 С і подачі в зону нарощування струменя метану при невеликому тиску. Процес нарощування відбувається на розігрітій поверхні алмазу шляхом розкладання метану на водень і вуглець і додавання отриманого вуглецю в кристалічну решітку нарощуваного алмазу. Однак, варто зазначити, що при перегріві алмазу до температури 1200 С без доступу кисню він знову переходить в графіт. Швидкість нарощування таким чином не велика і складає 0,2% від поверхні запалу в годину

При цьому форма кристалів кубічна, а колір чорний, хоча по міцності він порівнянний з природним алмазам.

У промисловості найбільш поширеним є метод вибухового пресування, при якому виходить великий вихід алмазів для технічних потреб із середнім розміром зерна від 30 до 50 мікрон. При цьому, чим вище тиск ударної хвилі, тим більшу кількість алмазів виходить і розмір їх більшими. В Україні цим методом вироблялися алмази на Полтавському алмазному заводі, а основною сировиною для них був особочистый штучний або природний графіт